Costa Rica es líder en exportación de piñas frescas, pero también tienen un gran reto en cuanto al manejo de desechos orgánicos y el impacto que tienen en el ambiente

UCR/DICYT Mundialmente, Costa Rica es líder en la exportación de piña fresca. Esto se traduce en una ganancia anual de USD 900 millones, de acuerdo con cifras del año 2017 de la Cámara Nacional de Productores y Exportadores de Piña de Costa Rica (Canapep). Esa producción, aparte de representar una fuente de empleo e ingresos económicos para el país, también significa un gran reto en cuanto al manejo de desechos orgánicos y el impacto que tienen en el ambiente.

El rastrojo (desecho orgánico que surge como resultado de su cultivo) se genera luego de la primera cosecha, la cual se da de los 14 a 16 meses, en caso de que hubiese influencia de efectos climáticos o enfermedades.

Igualmente, puede surgir después de la segunda siembra, que comprende un período entre los 27 y 29 meses, y en muy pocos escenarios se llega a un ciclo que cumpla tres cosechas. Al año, se generan cerca de 4.28 millones de toneladas de este desecho en Costa Rica.

Los restos de la piña son conocidos por producir un gran impacto negativo en el ambiente y el tratamiento inadecuado de estos equivale a malos olores, proliferación de plagas e, incluso, enfermedades.

El manejo del rastrojo es muy variado, tanto por parte de las empresas agroalimentarias como en los laboratorios científicos. Dos de las técnicas llevadas a cabo en Costa Rica y que pretenden tener un efecto positivo en el ambiente, ante la crisis climática actual, son la producción de biocombustibles y la creación de fibras textiles a partir de este desecho.

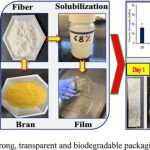

El Laboratorio de la Unidad de Recursos Forestales (Reforesta) del Instituto de Investigaciones en Ingeniería (INII), de la Universidad de Costa Rica (UCR), se adentró en el estudio y uso del rastrojo de piña como materia prima para confeccionar un textil no tejido, reforzado con biopolímeros (macromoléculas presentes en los seres vivos).

El objetivo consiste en que dicho material sea funcional y ecológico con características específicas de resistencia, textura y apariencia para ser utilizado en la elaboración de piezas artesanales.

De la tierra al laboratorio

Existen varios métodos de formación de los tejidos, incluso es una técnica que se ha puesto en práctica en varios lugares del mundo y de la que es posible obtener distintos resultados. Por ejemplo, el cuero textil hecho a base de las fibras de las hojas de piña, conocido en el mercado como Piñatex. Actualmente, esta técnica se desarrolla en la UCR de forma manual, sin requerir del uso excesivo de dispositivos.

“El rastrojo recolectado tiene que estar conformado por hojas largas y verdes, sin partes secas. Después, se le aplica un proceso de decorticado y extracción para remover las ceras y demás, y se pone a secar a temperatura ambiente. Luego, la fibra se peina para quitarle las impurezas más grandes”, explicó el estudiante de ingeniería química, Eddy Jirón García, quien participa en el proyecto.

Jirón agregó que una vez peinada la fibra, se le aplican los tratamientos en húmedo o en seco. En húmedo, las fibras se cortan con un máximo de 4 mm de longitud y se hidratan con agua y almidón, con ellas se forma una hoja de fibras como si se estuviese haciendo papel. En seco, las fibras se cortan en pedazos de hasta 4 cm y se empieza a cardar; es decir, a formar el tejido en seco.

Como resultado de lo anterior se obtiene una lámina esponjosa y gruesa (con el método en seco) o una hoja delgada y uniforme (con el método en húmedo), a las cuales se les puede agregar o no el biopolímero. En Reforesta incorporan el polímero de ácido poliláctico (PLA, por sus siglas en inglés) en forma de polvo, para dar mayor resistencia y rigidez al producto. En caso de que se deseen características diferentes, es posible prescindir de esta sustancia.

En la parte final del proceso, se prensa la lámina a alta temperatura y a una elevada presión, con el objetivo de que sea más resistente y compacta. Más adelante, se saca el tejido y se deja enfriar.

El laboratorio de la UCR contó con la colaboración del Instituto Tecnológico de Costa Rica (TEC), el cual le facilitó la decorticadora para el proceso de obtención de la fibra. Asimismo, usó el rastrojo de la segunda cosecha de piñas orgánicas cultivadas en San Carlos, Alajuela, gracias a la ayuda de la Universidad Técnica Nacional (UTN).

“La idea con la UTN es generar algún tipo de producto. Podríamos coordinar con la misma comunidad y artesanos, para que si se logra sacar un material, ellos mismos tengan la capacidad de poder crearlo y comercializarlo”, mencionó la investigadora del proyecto, la M. Sc. Karina Rodríguez Mora, también profesora de la carrera de Ingeniería Química en la Sede del Caribe de la UCR.

“El Dr. Pedro Casanova Treto, miembro de esta iniciativa, se encargó de hacer el equipo que nosotros ocupábamos para que la fibra pudiera contar con fuerza y resistencia. También en el laboratorio se ha trabajado con tintes y pigmentos. Los primeros son sintéticos de cuatro tipos diferentes y permiten que la fibra pueda ser verde o amarilla, por ejemplo”, agregó la investigadora.

Este proyecto ganó el concurso #ConexionHumboldt, el cual se realizó en octubre del 2019 en Alemania, como parte de la conmemoración del 250 aniversario del natalicio del científico alemán Alexander von Humboldt. El estudiante Eddy Jirón fue el único costarricense en recibir el reconocimiento y es uno de los 15 jóvenes latinoamericanos que viajó hasta el país europeo, para representar al equipo que participa en dicha investigación. Este proyecto destacó por su gran aporte al ambiente.

Costo ambiental de la industria textil

La industria de la moda acapara la atención de los ambientalistas por las alarmantes cifras sobre su negativo impacto en el planeta, según han revelado diversos estudios. De acuerdo con la Conferencia de la Organización de las Naciones Unidas sobre Comercio y Desarrollo (Unctad), dicha industria es la segunda más contaminante en el mundo.

Este sector produce más emisiones de carbono que todos los vuelos y envíos marítimos internacionales juntos. Además, cada año utiliza 93 000 millones de metros cúbicos de agua para la producción de prendas, volumen suficiente para satisfacer necesidades de cinco millones de personas.

Confeccionar unos jeans equivale al uso de 7 500 litros de agua, cantidad que bebe en promedio una persona durante siete años. La producción de ropa y calzado es responsable del 8 % de la emisión de gases de efecto invernadero y del 20 % del desperdicio de agua a nivel global. Aunado a ello, cada segundo se entierra o quema una cantidad de textiles semejante a un camión de basura.

Una de las alternativas para disminuir el costo ambiental de esta industria es promover cambios en las formas de producción y consumo, mediante programas de reciclaje, devolución de prendas y un mejor cuidado de la ropa, así como renunciar al modelo de “comprar, usar y desechar”.

En el marco de producción textil, el proyecto de Reforesta representa una novedosa apuesta con respecto a la incorporación de desechos orgánicos y el desplazamiento de materiales contaminantes en la creación de ropa, calzado y accesorios.

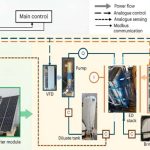

- La tecnología libre de emisiones alimentada por energía solar convierte el agua salada en agua potable

Los científicos han desarrollado un nuevo sistema de energía solar para convertir el agua salada en agua potable dulce que, según dicen, podría ayudar a reducir enfermedades peligrosas transmitidas por…

Los científicos han desarrollado un nuevo sistema de energía solar para convertir el agua salada en agua potable dulce que, según dicen, podría ayudar a reducir enfermedades peligrosas transmitidas por… - Plantas de Rendimiento: Harina de Vísceras

Ing. Wilki Ramón Santander Ovalles. Consultor de Plantas de Rendimiento. ASME: 1000003825. 1.1 La materia prima principal para obtener harina de vísceras es principalmente vísceras de pollo, las cuales se…

Ing. Wilki Ramón Santander Ovalles. Consultor de Plantas de Rendimiento. ASME: 1000003825. 1.1 La materia prima principal para obtener harina de vísceras es principalmente vísceras de pollo, las cuales se… - Un nuevo enfoque para producir plásticos de alto rendimiento a partir de residuos agrícolas

En nuestro mundo rápidamente industrializado, la búsqueda de materiales sostenibles nunca ha sido más urgente. por la Escuela Politécnica Federal de Lausana Los plásticos, omnipresentes en la vida diaria, plantean importantes…

En nuestro mundo rápidamente industrializado, la búsqueda de materiales sostenibles nunca ha sido más urgente. por la Escuela Politécnica Federal de Lausana Los plásticos, omnipresentes en la vida diaria, plantean importantes… - Un nuevo bioproducto protege frutas y verduras de la amenaza de patógenos

Una empresa fundada por científicos argentinos presenta una propuesta innovadora y sustentable para evitar el desperdicio de alimentos a lo largo de la cadena productiva CONICET/DICYT Según estimaciones de la Organización…

Una empresa fundada por científicos argentinos presenta una propuesta innovadora y sustentable para evitar el desperdicio de alimentos a lo largo de la cadena productiva CONICET/DICYT Según estimaciones de la Organización… - Nuevos conocimientos pueden optimizar la producción del polvo de achiote

Una investigación revela que este pigmento no está presente únicamente en las semillas, sino también en otros órganos de la especie Bixa orellana. Científicos brasileños estudiaron las vías genéticas implicadas…

Una investigación revela que este pigmento no está presente únicamente en las semillas, sino también en otros órganos de la especie Bixa orellana. Científicos brasileños estudiaron las vías genéticas implicadas… - Cómo se pueden utilizar los plátanos para luchar contra la crisis de los residuos plásticos

Los plátanos son una de las frutas más populares y consumidas en el mundo. También son el cuarto cultivo más cultivado en el mundo, sólo superado por el arroz, el trigo…

Los plátanos son una de las frutas más populares y consumidas en el mundo. También son el cuarto cultivo más cultivado en el mundo, sólo superado por el arroz, el trigo…